耐火試験機はDIN 4102とGB/T 8625-2005「建築材料難燃性試験方法」の本基準を満たし,建築材料の難燃性の測定に適用する。

耐火試験装置(FRTA)は,火災条件下における建築材料の耐火性を評価するための実験装置である。装置は通常,火災発生時の耐火性を決定するために,高温,高熱流束,火炎下での建築材料の性能を試験するために使用される。

耐火試験装置の主な目的は,火災条件下での建築材料の耐火性,特に熱と火炎による検出材料の性能変化を評価することである。

1.試験室:試験する建築材料を配置し,火災条件を模擬する密閉空間。

2.暖房システム: 火災条件下での熱放射の影響をシミュレートするために,試験箱に高温と熱流束を生成するために使用される。

3.火炎源: 建築材料の直接火炎暴露試験を行うために試験室で火炎を発生するために使用される。

4.測定・監視システム(MMS):試験中の温度,圧力,火炎伝播などのデータを監視・記録し,建築材料の耐火性を評価するために使用する。

サンプル調製:試験対象の建築材料を試験箱に入れ,標準手順に従って調製し,試験材料が規範要求に合致することを確保する。

加熱と火炎暴露:加熱システムと火炎源が活性化され,試験箱の中で高温と火炎が発生し,建築材料は加熱と直接火炎暴露によって試験を行う。

データ記録と分析:測定と監視システムは試験過程中の各種パラメータのデータを記録するために用いられ,温度,火炎伝播などを含み,建築材料の耐火性を評価する。

耐火試験の設定に一般的に考慮されるパラメータは次のとおりです。

1.耐火時間: 建築材料が火炎暴露下でその構造完全性と機能性を維持できる時間は,その耐火性を反映している。

2.火炎延焼速度: 建築材料の表面に炎が広がる速度。建築材料の燃焼挙動を評価するために使用される。

難燃試験設備は建築材料の耐火性評価に広く応用され,建築設計と消防安全措置の建築,消防工事,材料科学などの分野での発展を指導している。

この難燃試験装置は,以下の利点を有する。

1.高度に制御された試験条件:試験プロセスは標準化された実験室環境で行うことができ,試験結果の正確性と再現性を確保する。

2.信頼性の高いデータサポートを提供:建築材料に対する火炎の熱放射効果と火炎伝播を監視することにより,建築材料の性能評価に信頼性の高いデータサポートを提供することができる。

本基準は建築材料の難燃性試験の試験設備,試験片の調製,試験操作,燃焼後の試験片の残りの長さの判断,判断条件と試験報告書を規定している。

本基準は建築材料の難燃性の測定に適用する。

DIN 4102とGB/T 8625-2005「建築材料難燃性試験方法」に適合

この方法の試験装置は主に2つの部分を含む:燃焼炉と試験設備。

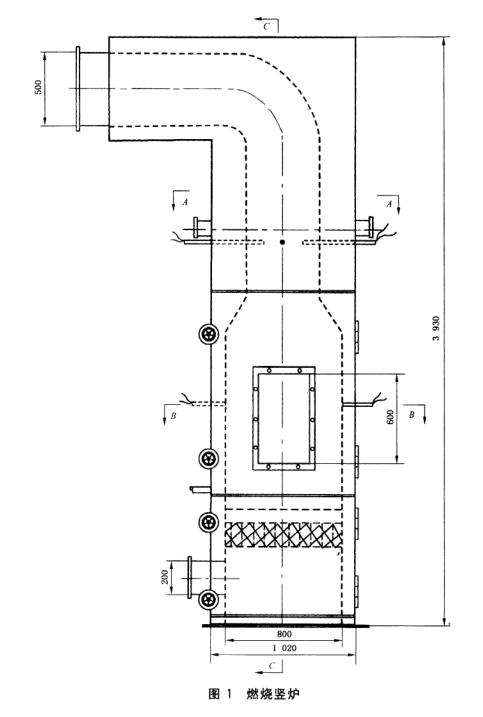

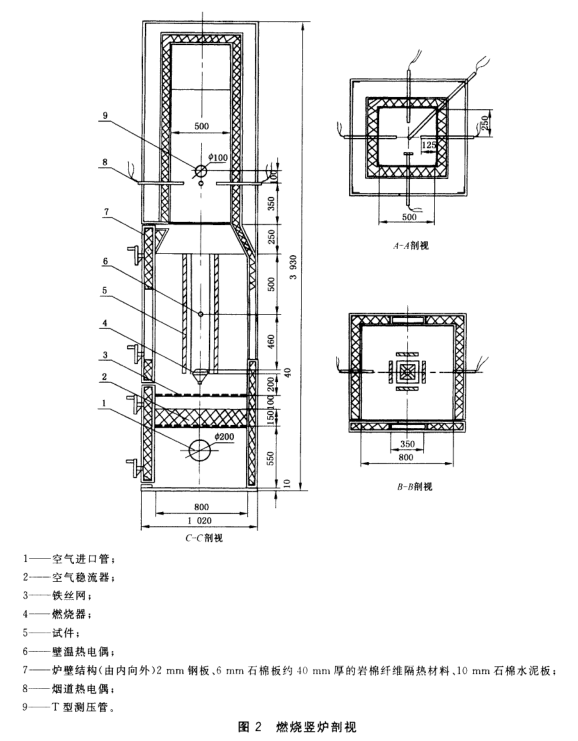

3.1燃焼竪炉燃焼竪炉は主に燃焼室,燃焼器,試料ホルダ,空気安定層と煙道から構成される。その外形寸法は1020 mmX 1020 mmX 3930 mm(図1及び図2参照)

3.1.1燃焼室燃焼室は炉壁と炉扉から構成され,その内部空間寸法は800 mmX 800 mmX 2000 mmである。炉壁は保温サンドイッチ構造であり,その構造形式は図2に示す通りである。炉門は上下2つの扉に分かれており,それぞれヒンジを介して炉体と接続されており,その構造は炉壁と似ている。2つのドアは,ハンドルホイールと固定ネジを介して炉体とともに閉じられる。ストーブのドアと燃焼室の後ろの壁には観察窓がある。

3.1.2燃焼器燃焼器(図3参照)は燃焼室の中心に水平に配置され,炉底から1000 mm離れている。

3.1.3試料ホルダ試料ホルダは高さ1000 mmの矩形フレームである。フレームの四辺にはスクリューが設けられており,試料の取り付け距離を調整するために使用される。フレームは山形鋼で作られている(図4参照)

3.1.4空気安定層空気安定層は角鋼製の四角いフレームであり,燃焼器の下に設置される。四角いフレームの底部にワイヤーネットを敷設し,その上に多層ガラス繊維フェルトを敷設する。

3.1.5煙道燃焼縦炉の煙道は,炉頂部に位置する横断面積500 mmX 500の正方形通路である。下部は燃焼室に連通し,上部は外部煙突に接続されている。

3.1.6給気燃焼室内で均一な気流を形成するために,炉体下部のΦ200 mmダクトを通って一定の速度と温度で空気を入力する。

3.2試験設備の垂直炉を燃焼する試験設備は流量計,熱電対,温度記録計,温度表示計器及び炉内圧試験計器などを含む。

3.2.1流量計はメタンガスと圧縮空気の流量を測定するために用いられ,精度等級が2.5,距離が(0.25 ~ 2.5)m³/hの流量計を選択する。

3.2.2熱電対煙ガス温度と炉壁湿度はニッケルクロムニッケルケイ素電対を用いて測定し,精度等級はII級,線径は0.5 mm,外径は3 mmを超えない。設置位置は図2を参照してください。

3.2.3温度記録計と表示計器の温度測定はマイクロコンピュータによって表示と記録され,その試験精度は1°Cである,また,0.5精度の電子ポテンショメータを使用することもでき,このポテンショメータは熱電対または他の適切な連続記録機器で連続的に記録することができる。

3.3火炉の圧力は火炉の底部から2700 mm離れた煙道部分にあり,煙道壁から100 mm離れたところにT形火炉の圧力試験管が設置されている。T字管の内径は10 mm,頭部幅は100 mmである。精度0.5の差圧トランスミッタとコンピュータまたはその他の機器。記録計を接続して連続監視を行う。

3.4燃焼炉部品の校正試験

3.4.1熱負荷均一性試験試験:試験過程における試料上の熱負荷の均一性を保証するために,試料棚に1000 mmX 3 mmのステンレス鋼板を4枚置き,ニッケルクロムニッケルシリコン熱電対をしっかり設置し,第5章に規定された操作手順に従って試験を行う。試験を10分間行った後,上述のステンレス鋼板上の4つの熱電対測定の平均温度は540°C±15°Cを満たすべきで,さもなくば設備を調整すべきで,試験は3ヶ月ごとに行わなければならない。

3.4.2空気均一性試験垂直炉下の炉扉が閉まる給気条件下で,空気安定層のワイヤ網上に5点(図5参照)を取り,網から50 mmのところで,熱球微風速計または他の同じ精度の風速計を用いて,各点の風速を測定する。5つの速度測定点で測定した風速の平均値をガス流量に変換し,垂直炉で規定された(10±1)㎡最小ガス供給量を満たすべきである。このテストは6ヶ月ごとに行う必要があります。

3.4.3煙道ガス温度熱電対の検査煙道ガス温度測定の正確性を保証するために,毎月少なくとも一回煙道ガス温度熱電対を検査し,煙道を除去し,もし熱電対が変位したり変形したりしたら,それを指定位置に補正しなければならない。

WhatsApp:

WhatsApp: 携帯電話:

携帯電話: 今コンタクトしてください

今コンタクトしてください